معجزه تیتانیومی در ساخت خودرو و سازهها

مهندسان برای ایجاد بعضی از سختترین مواد هوا فضا، با بازسازی ساختارهای شبکهای در پایههای توخالی موجود در نیلوفرهای آبی ویکتوریایی و مرجانهای لولهای وارد عمل شدهاند.

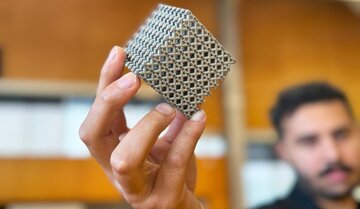

غزال زیاری: دانشمندان با بهره گیری از پرینترهای سه بعدی فلزی پیشرفته، میتوانند ساختارهای مشبکی را با الهام گرفتن از طبیعت ایجاد کنند که قادر است تا تنش بار را در بین پایههای داخلی توزیع کند.

آنها با بهرهگیری از این روش، یک مکعب شبکهای از یک فراماده جدید ساختهاند که ۵۰% از آلیاژهای هوافضا با چگالی مشابه قویتر است. این یک پیشرفت چشمگیر بهحساب میآید؛ اما این فراماده به یک فرآیند ساخت پیشرفته نیازمند است و این بدان معناست که به این زودیها در هواپیماها یا صنایع دیگر شاهد استفاده از آن نخواهیم بود.

الهام گرفتن از طبیعت

طبیعت بزرگترین معلم مهندسان است. انسانها سوزنهای جراحی را با الهام گرفتن از پشهها ساختند؛ لامپهای LED را با ایده گرفتن از کرم شبتاب و حتی فناوری ساخت هلیکوپتر را با تماشای مرغ مگسخوار طراحی کردند. مهندسان برای ایجاد بعضی از سختترین مواد هوا فضا، با بازسازی ساختارهای شبکهای در پایههای توخالی موجود در نیلوفرهای آبی ویکتوریایی و رجانهای لولهای وارد عمل شدهاند.

البته بازآفرینی این سازههای طبیعی، یک دردسر بزرگ مهندسی به شمار میرود؛ چرا که توانایی تولید محدود، بدین معناست که این سازههای مشبک، پتانسیل تحمل بار زیادی ندارند. خوشبختانه عصر چاپ سه بعدی، حالا سطحی از ظرافت را به ارمغان آورده که به مهندسان اجازه میدهد تا اسرار سبک و در عین حال بادوام طبیعت را به خدمت بگیرند.

متامادهای هم وزن ولی قویتر از آلیاژ منیزیم

در مقالهای که اخیرا در مجله Advanced Materials منتشر شد، دانشمندانی از دانشگاه سلطنتی فناوری ملبورن (RMIT) استرالیا، یک متاماده را با بهرهگیری از فناوری چاپ سهبعدی ساختهاند که ۵۰% قوی تر از آلیاژ منیزیم ریخته گری WE۵۴ است که در صنعت هوا فضا مورد استفاده قرار میگیرد و این درحالی است که چگالی مشابهی با آن دارد.

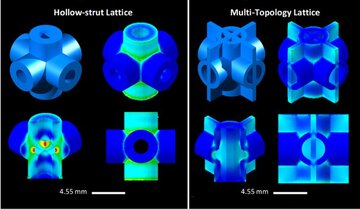

اعضای این تیم، در این مسیر بر یک مشکل رایج درباره “ساختارهای سلولی” توخالی که دلیل آن استرس متمرکز بر نواحی خاصی از پایه است که منجر به شکست زودرس میشود، غلبه کردند. در نتیجه دانشمندان توانستند یک شبکه چند توپولوژیک طراحی کنند که تنش بار را به شکل یکنواختی توزیع کند و بدین ترتیب”نقاط داغ” در تحمل وزن بار، ایجاد نشده و ترکها در طول سازه منحرف گردید.

ما کیان، استاد دانشگاه RMIT و یکی از نویسندگان مطالعه در این رابطه گفت:« در اکثر توپولوژیها، بهشکل معمول کمتر از نیمی از مواد، بخش عمده بار فشاری را متحمل میشوند؛ این در حالی است که حجم بیشتر مواد از نظر ساختاری ناچیز است. ما یک ساختار شبکهای لولهای توخالی طراحی کردیم که یک نوار نازک در درون آن قرار دارد. این دو عنصر باهم قدرت و سبکیای را به نمایش میگذارند که تا پیش از این در طبیعت با هم دیده نشده بودند. با ادغام موثر دو ساختار شبکهای مکمل برای توزیع یکنواخت تنش، ما از نقاط ضعفی که استرس معمولا در آنها متمرکز میشود، اجتناب خواهیم کرد.»

ایجاد این شبکه فوقالعاده بادوام و چند توپولوژیکی، به لطف چاپگر همجوشی بستر لیزری پودری (L-PBF) امکان پذیر است که بسیار پیچیدهتر از چاپگر سهبعدی رومیزی معمولی افراد است. همانطور که از نام این چاپگر پیداست، این دستگاه از پودر فلزی که با استفاده از پرتوهای لیزر پرقدرت در جای خود ذوب میشوند، استفاده میکند. براساس یک مطالعه جداگانه که در سال ۲۰۲۳ انجام شد، این پرینتر محدودیت طراحی کمی بر هندسه قطعات اعمال میکند و ساخت قطعات پیچیدهای که بسیار قابل تنظیم هستند را فراهم میسازد.

این حد غیرقابل باور از آزادی عمل در تولید، این امکان را برای محققان فراهم کرد که نه تنها مکعبهای شبکهای فوقالعاده قویای را ایجاد کنند، بلکه موفق به ساخت آنها در اندازههای متفاوتی از چند میلیمتر تا چند متر شدند. بدین ترتیب کاربردهای بالقوه آنها در صنایع مختلف افزایش چشمگیری خواهد داشت. این ماده به علاوه در برابر خوردگی و گرما مقاوم است و میتواند تا دمای ۳۵۰ درجه سانتیگراد را تحمل کند (البته دانشمندان مطمئند که حتی رسیدن به آستانه ۶۰۰ درجه سانتیگراد نیز امکانپذیر خواهد بود.)

البته کشف این فراماده بسیار قوی، تازه مرحله اول کار است و ساخت چنین شی پیچیدهای در مقیاس انبوه، چالش بعدی خواهد بود. این در درجه اول به این دلیل است که طبق اعلام محققان، هرکسی دستگاه همجوشی بستر لیزری پودری را در اختیار ندارد.

اما به محض اینکه این دستگاه در اختیار باشد، شگفتیهای طبیعت بار دیگر در اختیار ما قرار خواهد گرفت.

منبع: popularmechanics

۵۸۵۸

ارسال دیدگاه

مجموع دیدگاهها : 0در انتظار بررسی : 0انتشار یافته : ۰شما باید وارد سایت شوید تا بتوانید نظر دهید.